Beschichtung Grundlagen

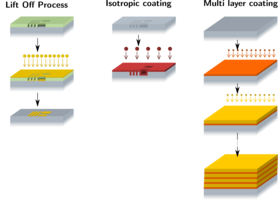

Abscheidung oder Wachstum beschreibt eine Vielzahl von Methoden der Mikro- und Nanofabrikation zur Herstellung von Dünnschichten. Die TDSU 1 betreut unterschiedliche System, die sowohl eine gerichtete als auch eine konforme Abscheidung von Metallen, dielektrischen und Si-basierten Dünnschichten ermöglicht.

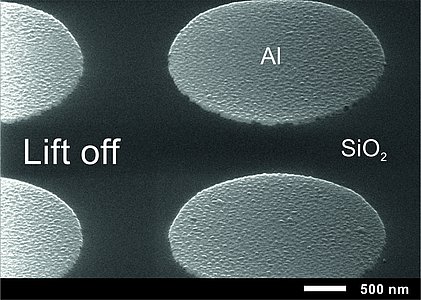

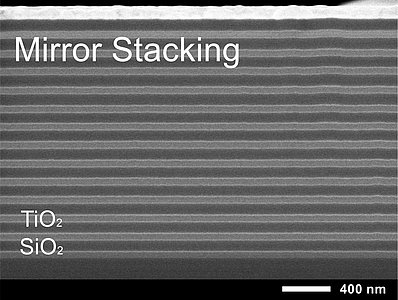

Die vorhandenen Verdampfer- und Sputter-Systeme dienen zum gerichteten Abscheiden von Metallen und Dielektrika. Ja nach Anlage werden Mikrostrukturierungsprozesse wie Lift off, Winkelabhängige oder Ionengestützte Abscheidung unterstützt.

Die Plasmaunterstützte chemische Gasphasenabscheidung (PECVD) wird genutzt um konforme Si-basierte aktive Schichten, aber auch Isolations- und Passivierungsschichten aufzuwachsen. Sie zeichnet sich durch eine schnelle Wachstumsrate bei einer relativ hohen Filmqualität aus.

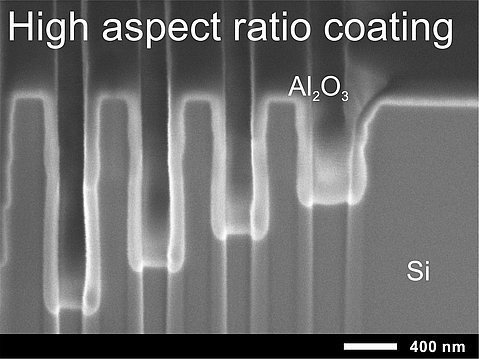

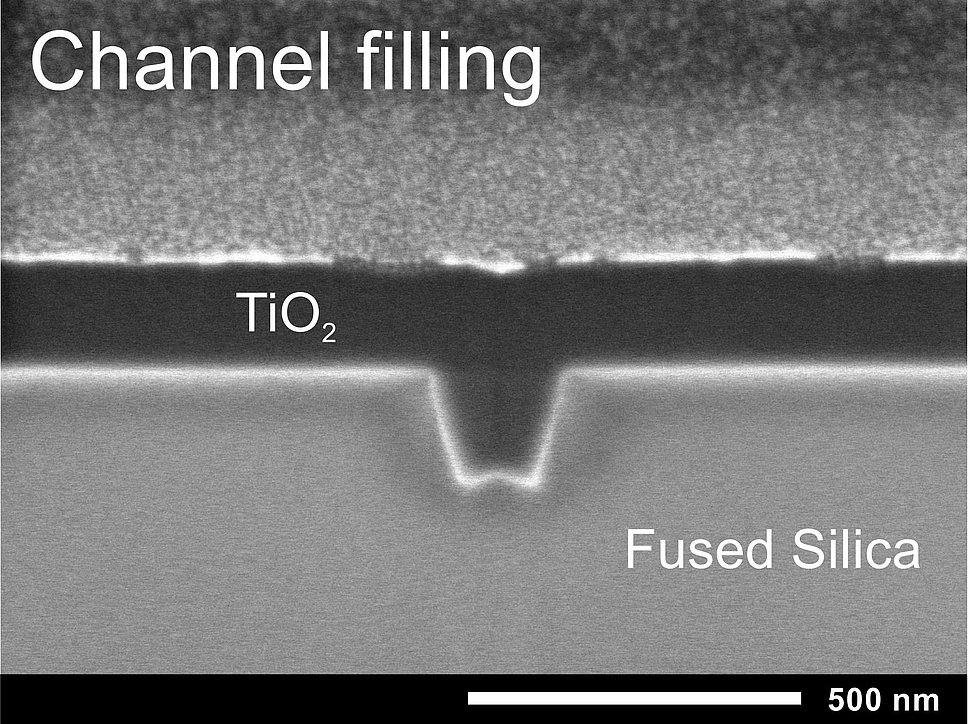

Die Atomlagenabscheidung (ALD) eignet sich am besten für die Dünnfilmbeschichtung von Strukturen mit einem hohen Aspektverhältnis. Das Aufwachen mittels sequentieller Pulse ermöglicht dabei einen selbst-limitierten Abscheideprozess von qualitativ sehr hochwertigen Schichten bei einer Kontrolle der Schichtdicke im Bereich von Atommonolagen.